Novedades de la Industria Minería, Agregados y Obras Viales

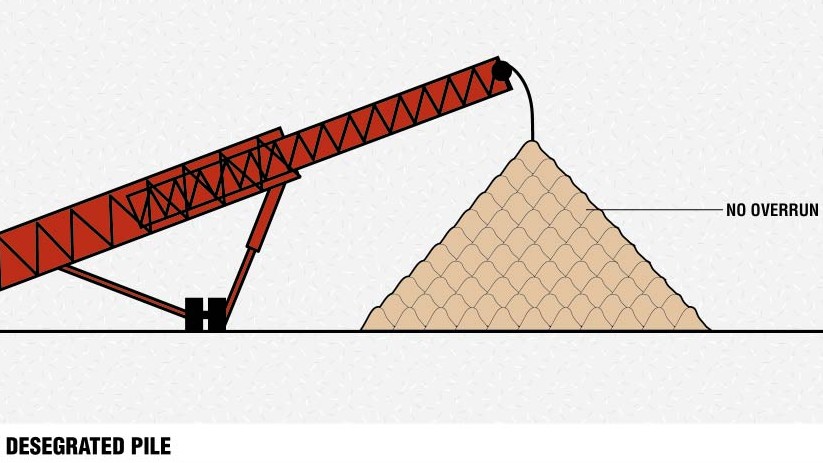

Control de segregación en pilas de acopio

Productores de agregado de todas partes han invertido decenas de millones de dólares en plantas de trituración y el equipo necesario para alimentar las materias primas a estas plantas. Las plantas son capaces de producir un producto de calidad, dentro de las especificaciones ... y así lo hacen. El producto dentro de las especificaciones ya está lista para el almacenamiento. El material triturado, se acumula en las pilas cónicas tradicionales, sobre las cuales naturalmente se produce una separación severa o segregación de los diferentes tamaños de la masa acumulada, con las partículas más grandes gravitando hacia la base de la pila. A la entrega del camión del cliente, un cargador volteará baldes iniciales de material grueso y baldes posteriores del agregado. Cuando estas cargas llegan al sitio de trabajo o proceso, el material está segregado, fuera de las especificaciones del producto, y puede ser rechazado o el productor recibir una costosa multa.

El productor puede eventualmente restaurar la especificación para el producto segregado en su depósito. Este proceso a menudo incluye la "reconstrucción" de una reserva mediante el uso de cargadora y topadora de la cantera. Durante este proceso, el equipo pesado trabaja continuamente sobre el producto compactándolo y degradándolo. También existe el riesgo de que el aceite lubricante, aceite hidráulico y la grasa contaminen el producto.

El Costo

Hay muchos costos asociados a tener que gestionar la segregación en las existencias. Algunos de los costos son obvios. Otros no son tan evidentes, pero pueden destruir fácilmente la rentabilidad global en la operación de un productor. Varios de los costos más obvios implicados son:

l. Proveedores de agregado pueden ser multados con una pena de más de 50 centavos de dólar / tonelada por la entrega fuera de especificación del material a un sitio de trabajo. Los costos, por ejemplo, para un contrato de 50.000 toneladas podrían superar los USD 25,000.-

2. Los camiones de volteo, cargadoras y topadoras se pueden utilizar a un costo sustancialmente alto para "construir una reserva". En el intento de recuperar la consistencia del material, la compactación y degradación que se producen sobre el producto vendible cuando se manejan estos equipos, reducen el valor del material.

3. Un cargador consumirá de 15 a 20 por ciento más combustible y mayor desgaste cuando se intenta cargar una pila de producto compactado en contraposición a una pila natural creada por una cinta transportadora.

También están los costos de la segregación de las existencias no tan obvios para el productor. Cuando se toma la decisión de capitalizar una operación minera a cielo abierto, decenas de millones de dólares se han comprometido para adquirir una cantidad de equipamiento para convertir "las formaciones geológicas en agregado vendible". Muchos millones más se han comprometido para la operación de estos equipos, destinados a la producción y cada uno de los cuales está dedicado a una función específica del proceso. Ninguno de estos equipos ha sido capitalizado o destinado a restaurar una especificación de producto que fue creado originalmente en el proceso de trituración/clasificación y que luego se ha destruido en el proceso de almacenamiento.

Cuando cargadoras, topadoras y camiones de transporte tienen que ser utilizados para restauración del producto dentro de las especificaciones, ya no están siendo utilizados para esa tarea de producción a la que estaban dedicados. Hay una enorme "costo de oportunidad" asociado con el uso de equipos originalmente destinados a una tarea de producción y ahora destinados a una tarea de no-producción / reacondicionamiento. El costo de operación de este equipo para restaurar un producto segregado es una reducción de la ganancia existente. El hecho que este equipo no esté involucrado en el proceso de producción y, al mismo tiempo, reduce la operación de trituración / clasificación, significa una reducción de las ganancias futuras.

Todos los costos anteriores pueden, en muchos casos, eliminar la rentabilidad de una operación de la cantera.

La Solución

La solución obvia consiste en mantener la uniformidad del agregado en la reserva de la planta de cribado producido... ¿pero cómo? Durante el proceso de creación de una reserva tradicional, cónica, la fuerza de la gravedad utiliza la mayor inercia de las partículas más grandes de agregado para separarlos de las partículas más finas. No hay dos cargas de pala de agregado tomado de una misma pila que tengan la misma gradación.

Hace varios años se ha desarrollado un nuevo enfoque revolucionario para la construcción de una pila. Si el agregado pudiera ser almacenado en una configuración continua y "en capas", se eliminaría el efecto de separación que la gravedad tiene sobre la distribución del agregado. El transportador radial telescópico fue creado para lograr precisamente eso. Este dispositivo es similar a un apilador radial tradicional con algunas diferencias bastante importantes. Tiene tres movimientos alternativos:

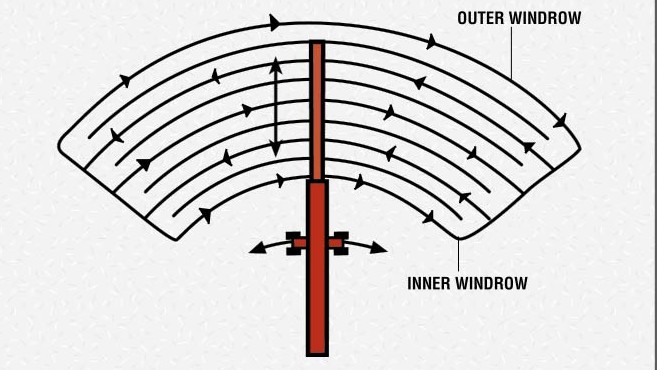

l. un movimiento radial que permite una creación de pilas circulares de 270 grados;

2. un movimiento de elevación que proporciona alturas de existencias superiores a 12 mts; y

3. Una característica telescópica (entrada / salida) en un segundo transportador integral que permite una base más amplia para la disposición "en capas" de la pila.

La Figura A ilustra un apilador telescópico completamente extendido y elevado y describe la forma de la reserva que es capaz de producir. Los tres movimientos básicos, cuando se controlan al mismo tiempo (por lo general con un PLC), permiten que el transportador telescópico deposite el agregado en una serie continua de hileras radiales / "capas", previniendo de la separación gravitatoria de las partículas grandes y pequeñas.

La Figura B ilustra este movimiento. Cuando el apilador llega a su arco preprogramado, se extiende y cambia su movimiento a la dirección opuesta. Un sensor mantiene una distancia mínima de seguridad en todo momento entre el apilador radial telescópico y la reserva. Esta proximidad controlada impide una mayor segregación de partículas y al hacerlo reduce el polvo de formación.

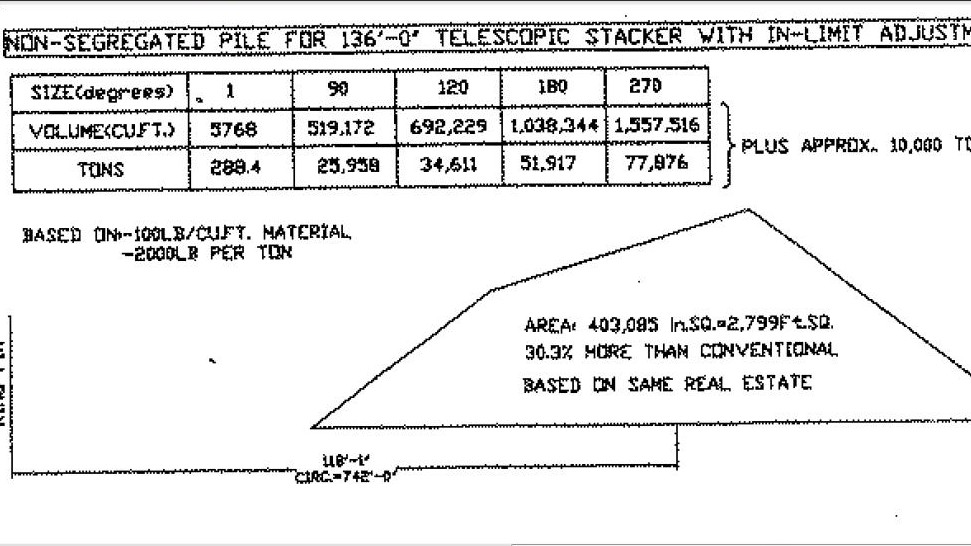

La Figura C representa una comparación de forma, volumen y capacidad entre una pila cónica convencional y una reserva no segregada "en capas" como "ingeniería" de la tecnología de transportador radial telescópico.

La pila no segregada en realidad contiene un 30 por ciento más de material que la cónica segregada material ligero en el mismo sitio. Estudios llevados a cabo por diversas oficinas muestran que mediante el uso de la apiladora telescópica, es posible mezclar hasta siete por ciento de arcilla en la base granular. El material arcilloso no tomará forma de bola, que es generalmente el problema que se genera en el almacenamiento convencional, sino que permanecerá en la uniformidad, sin rodar por el exterior de la pila. El manejo de materiales arcillosos es normalmente un proceso costoso y si no se utiliza el material, en última instancia dificulta las operaciones de una cantera. Los controles PLC de un apilador telescópico se están convirtiendo rápidamente en la preferencia de los productores de agregados. Los programas pueden ser diseñados para acomodar casi cualquier aplicación que permite, por ejemplo, que un productor pueda almacenar seis productos diferentes y construir seis existencias completamente diferentes en sitios escogidos.

Resultados y Conclusiones

Los usuarios de esta tecnología de reciente desarrollo informan de una conservación estricta de la gradación de material en sus pilas. No se necesita manipulación adicional de su producto antes de la entrega a sus clientes. Muchos han llegado a la conclusión de que la tecnología de apilamiento del apilador radial telescópico portátil ha añadido un valor significativo a sus operaciones, evitando la utilización de los equipos de producción para la restauración de una especificación para su producto. También han acordado que el producto no segregado, no compactado y no contaminado es mucho más valioso.